サーキュラーエコノミー(循環経済)への移行は、いまや企業の生存戦略として欠かせないテーマになっています。EUのELV規則やPPWR(包装・包装廃棄物規則)などに代表されるように、再生プラスチック原料(以下、再生材)の使用を義務付ける動きが広がり、日本でも資源有効利用法の改正により、再生材の使用を求める対象製品が検討されています。今後、再生材の使用義務化に対応できない場合、市場からの撤退を余儀なくされる可能性も否定できません。かつて「環境配慮」はCSRやサステナブルの文脈にありましたが、「再生材を導入できる企業が市場で優位性を獲得する」という構造が現実のものとなりつつある中で、再生材導入は事業の持続可能性と競争力の両面に関わる経営課題として捉えることが望ましいと考えられます。

こうした状況のもと、多くのメーカーやブランド企業で、再生材導入や原料確保への取り組みが進みはじめています。とはいえ、現場からは「再生材を使いたいが条件に合う原料が見つからない」「品質のばらつきが不安」といった声も多く聞かれます。再生材導入は企画・設計・調達・製造・品質保証など、複数部門を横断するテーマであり、単なる「原料の置き換え」にとどまらない複雑さを伴います。

さらに、日本のモノづくり文化に根づく品質へのこだわりや、長年積み重ねてきたものづくりの哲学を尊重しながら新しい原料を取り入れる難しさもあります。

本稿では、再生材導入を「現実のモノづくり」として実現するために必要な考え方を、約30年にわたりプラスチック資源循環に携わってきたパンテックの経験をもとに整理して共有します。

【目次】

1. 再生材の導入は「経営判断」から始まる

2. 厳格な仕様より“揺らぎ”を受け入れる柔軟な用途設計

3. 国内循環が進まないのは「技術」ではなく「価値観」

4. データは「安心材料」ではなく「判断材料」

5. 再生材の調達スキームが未来の競争力に

1. 再生材の導入は「経営判断」から始まる

再生材導入が順調に進んでいる企業ほど、議論の出発点を「コスト」や「物性」ではなく、「自社としてどのような循環スキームを描くか」という経営ビジョンに置かれている印象があります。

再生プラスチック原料は、工場の生産工程で発生するロスや使用済み製品などをもとに作られます。そのため、石油を原料とするバージン材と比べて、流通量やロットごとの物性・色味に変動が生じやすいという特徴があります。特にポストコンシューマー材料の場合、その傾向は顕著です。

この“揺らぎ”を「不安要素」として避けるのか、それとも「新しい価値の起点」として受け入れるのか。その姿勢の違いが、導入プロセスの質やスピードに大きく影響します。

「2030年までに使用原料の30%を再生材に転換する」といった環境目標を掲げることは出発点として有効ですが、それだけでは十分ではありません。再生材導入を「会社としての意思決定事項」と位置づけ、全社に共有しながら、どのように自社に最適化していくかというロードマップを描くことが重要です。具体的には、再生材特有の品質の“揺らぎ”をどう意味づけ、どう運用設計に落とし込むか。その議論を深めることで、部門間の利害の違いを超えた建設的な対話が生まれやすくなります。

再生材導入は技術的なテーマでありながら、同時に「品質のばらつきと向き合う文化」を育む経営課題でもあります。経営としての意志が明確であるほど、現場の判断はぶれず、検討が着実に前進していきます。

2. 厳格な仕様より“揺らぎ”を受け入れる柔軟な用途設計

再生材導入の際、多くの企業で最初に話題となるのは「どこに再生材を使うか」という点です。

ただし本質的には、「どの用途であれば、品質の変動を吸収しつつ製品価値を保てるか」を探ることが大切だと考えます。現在使用しているバージン材と同等スペックの再生材を探したり、厳格な仕様を設けたりすると、調達やコストの観点から条件に合う素材を見つけにくくなることがあります。

再生材導入は時間を要する取り組みです。その時間を「理想的な再生材探し」に費やすよりも、「調達しやすい再生材をどう使いこなすか」に充てる方が現実的かもしれません。

再生材には品質のばらつきがある──その前提のもと、「どこを守り、どこに調整余地を持たせるか」を設計段階から考えることが重要です。

そのため、導入は外観やブランドイメージに直結する箇所からでなくてもよいと考えます。

まずは、内部構造部品や補助部材など、比較的、再生材の品質のばらつきを吸収しやすい部位から検討を始めることが、現実的な選択肢のひとつです。こうして得た理解や使用経験を蓄積し、徐々に適用範囲を広げていく。このプロセスは、慎重さというよりも、モノづくり文化を大切にしながら変化に対応するための誠実で合理的な方法だと考えます。用途を定めることは制約を設ける作業ではなく、再生材の変動を設計に織り込む作業です。再生材導入とは、自社の条件に完全に合う素材を探すことではなく、「変動を前提に設計を最適化していく」プロセスそのものだと言えるでしょう。

3. 国内循環が進まないのは「技術」ではなく「価値観」

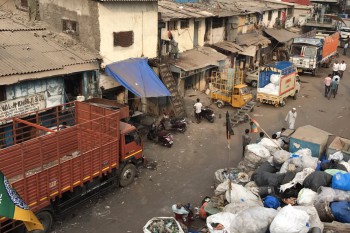

日本国内でマテリアルリサイクルされたプラスチックのうち、国内で再利用されているのは全体の約3割にとどまり、7割以上が海外へ輸出されています。この背景には、「日本の需要家が使用を見送る再生材を、海外の需要家が積極的に活用している」という構造があります。これは技術や制度の問題ではなく、価値観の違いによる部分が大きいのではないでしょうか。

従来のバージン材選定では、「性能・価格・供給安定性」の三要素が中心的な判断軸でした。一方、再生材ではこれらが常に変動します。安定や効率、美しさや機能を求めて進化してきた日本のモノづくり文化が、時として循環型社会への移行を難しくしている側面もあります。いま求められているのは、過去の最適解を固定化せず、資源循環を前提とした新たな最適解を探る姿勢です。

再生材の使用を「新しい価値の起点」と捉え直すことで、これまでとは異なる発想や競争力を得ることができます。これは妥協ではなく、むしろ長期的な競争優位を築くための転換点と考えられます。

再生材の“揺らぎ”を排除するのではなく、それを理解し、許容し、価値へと変えていく。

プラスチック資源の国内循環を本当の意味で実現できるのは、再生材を「見つける」企業ではなく、「価値観を更新できる」企業だと考えます。

4. データは「安心材料」ではなく「判断材料」

再生材導入を成功に導く上で欠かせないのが、データの活用です。品質、供給量、価格、品質管理体制、環境性能といった情報が整えば、導入可否の判断だけでなく、「どのように活用していくか」を建設的に議論できます。大切なのは、データを「安心の裏付け」として使うのではなく、「次の一歩を踏み出す根拠」として活かすことです。どこに確実性があり、どこに不確実性があるのかを明確にし、リスクを管理しながら前進していくことが、現実的な進め方といえます。

不要プラスチックの回収から再生材への加工、供給までのサプライチェーンは長く、複数の事業者が関わるため、必要なデータを揃えるのは容易ではありません。GRSやISCC PLUS、RecyClassなどの国際認証を取得している再生材は信頼性が高いものの、市場シェアは限られ、価格も相対的に高くなりやすい傾向があります。したがって、データの透明性を確保できるサプライヤーを選定することも、導入成功の重要なポイントになります。

5. 再生材の調達スキームが未来の競争力に

プラスチックリサイクルの分野には、まだ確立された“地図”が存在していません。

原料の集め方、加工の再現性、品質保証体制、供給スキーム、そして活用の仕方──これらは各現場で日々検証され、少しずつ更新されていますが、その多くはクローズドな情報です。こうした状況において、「誰かが地図を描いてくれるのを待つ」よりも、「自らの手で地図を描く」姿勢を持つ企業ほど、変化を好機に変えていけるように感じます。完璧を待つことは、変化を先延ばしにすることと同義です。小さく着手し、知見を積み重ねていく企業こそが、サーキュラーエコノミー時代の主導権を握ることができるのではないでしょうか。再生材はバージン材に比べ供給量が限られています。ELV規則やPPWRなどの規制強化によって需要が拡大することが予想される中、再生材市場はすでに“調達競争”の段階に入りつつあります。つまり、再生材の調達スキームをどう構築できるかが、これからの企業競争力に直結すると考えられます。資源循環は制度や理念だけでは動きません。現場での対話と検証の積み重ねが、循環を実装へと導きます。多くの企業が導入検討を始めている今こそ、どのように行動するかが次の10年の競争力を左右する分岐点になると考えます。

私たちパンテックは、不要なプラスチックの回収から再生原料加工、コンパウンド、品質管理、供給までを一貫して行う体制を確立し、これまで多くのメーカー・ブランド企業様の再生材導入を支援してきました。用途や求める機能、調達量、許容できる品質変動やターゲットプライスなどをお伺いし、独自のデータベースをもとに、最適な導入・運用ロードマップを共に描きます。理想論ではなく、実際に機能する再生材調達スキームの実装を支援し、現場での変化を後押しする──それがパンテックの役割だと考えています。